Prüftechnik+Produkte

rotorLab hat sich auf die Entwicklung von Hochdrehzahl-Prüfständen und integrierten Prüffeldern für elektrische und hybrid-elektrische Antriebssysteme konzentriert. Sämtliche Einzelkomponenten und Module elektrischer Antriebe (Wellen, Rotoren, Motoren, Inverter und Batteriesysteme sowie Spezialanwendungen) werden auf HiL-Prüfständen von rotorLab (Hardware-in-the-Loop) erprobt.

Die Rotationsprüfstände für die Bereiche bis 30.000 U/min und bis über 60.000 U/min verfügen über Antriebssysteme von rotorLab, die neben hochdynamischem Vierquadrantenbetrieb auch Präzisionsmessungen über den gesamten Drehzahlbereich hinweg ermöglichen.

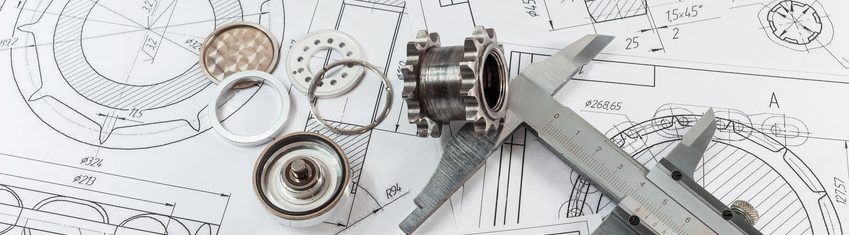

Für den effizienten Prüfstandsbetrieb setzt rotorLab ein proprietäres, hochpräzises Schnellkupplungssystem ein, das den sicheren und präzisen Wechsel von Prüflingen (Wellen und Rotoren) sowie Messnaben gewährleistet.

Für unsere Kunden bieten wir diese Systeme ebenfalls an, um in Prüftechnikanlagen das Zusammenspiel verschiedener Maschinenelemente im Antriebsstrang bis zum Prüfling präzise und zuverlässig im Produktions- bzw. Prüfbetrieb zu gewährleisten.

Der Einsatz der hochwertigsten Komponenten und Messtechniken erwies sich in der Vergangenheit für hochkomplexe Zusammenhänge in Hochdrehzahl-Antriebssträngen bzgl. der Schwingungsmesstechnik (NVH) als wegweisend. Dies gelingt rotorLab mit eigenen, einzigartigen Kompetenzen und einem aktiven Netzwerk hochspezialisierter Partner.

Prüfstände und Prüffelder von rotorLab können über integrierte Zwischenkreise mit eigener Gleichstromversorgung (Batteriesimulation) und Batteriespeichern verbunden werden, um optimale Umfeldbedingungen darzustellen und die kostenintensive Rückspeisung des Betriebsstroms zu vermeiden.

Sämtliche Prüfstände sind mit anlagenspezifischer Sicherheitstechnik und mit Notlaufsystemen ausgestattet. Zusätzlich werden spezifische Berstschutz- und Kupplungselemente entwickelt, um auch den Dimensionen und Risiken von anspruchsvollen Komponenten Rechnung zu tragen.

Dienstleistungen

rotorLab verfolgt das Unternehmensziel, die Effizienz und Haltbarkeit von Rotoren und Antriebskomponenten durch spezialisierte Ingenieurdienstleistungen auf Basis dynamischer Messtechnik sowie von Simulationsrechnungen substantiell zu steigern.

Dynamische Messungen von Geometrien und Schwingungsverhalten sind Voraussetzungen für die Entwicklung und das Präzisionswuchten von einzelnen Hochdrehzahlrotoren und mitwirkender Maschinenelemente.

rotorLab verfügt über eigene Rotationsmesstechnik (orbitLab) und Register (orbitElements) zu den relevanten Maschinenelementen elektrischer sowie hybrid-elektrischer Antriebsstränge für Aviation und Automotive.

rotorLab hat ein neuartiges System, durch Kombination hochwertiger Laser- und Schwingungsensoren zur dynamischen Messung von Rotoren konzipiert, das eine geometrische Vermessung in mehreren Dimensionen sowie die Bestimmung von Unwuchten und Schwingungen bei hohen Drehzahlen bis über 60.000 U/min ermöglicht.

Das Mess-System bestimmt neben den rotor-induzierten Schwingungen auch die Veränderung der Bauteilgeometrien bei höheren Drehzahlen.

Auf Basis dieses Systems bietet rotorLab auch Messdienstleistungen in Brandenburg und vor Ort bei den Herstellern und Anwendern von hochschnelldrehenden Rotoren und Komponenten an.

Neben Messtechnik und Automatisierungslösungen für den Prüfstandsbetrieb entwickelt rotorLab maschinendynamische Auswertungs- und Simulationsprogramme (orbitSim) zur Erprobung von elektrischen sowie hybrid-elektrischen Aviation- und Traktionskomponenten für ausgewählte Missions- und Einsatzzwecke.

Spezielle FMEA, von rotorLab entwickelt, decken fehlerhafte Annahmen hinsichtlich plastischen Werkstoffverhaltens und Berstdrehzahlen rotierender Maschinenelemente auf. Diese FMEA können ebenso auf die Kombination von Annahmen oder auf die Einschätzung der Dauerhaltbarkeit von Motoren, Generatoren, hybriden Systemen und Batterien bezogen werden.